【技术文献】高炉渣处理技术的现状及发展方向

高炉渣处理技术的现状及发展方向

孔德文,张建良,郭伟行,左海滨,吴小兵

( 北京科技大学冶金与生态工程学院)

摘 要阐述了拉萨法( RASA) 、因巴法( INBA) 、图拉法( TYNA) 、底滤法( OCP) 等当前高炉渣处理工艺的技术现状,认为目前的高炉渣处理存在水耗大、炉渣显热利用率低和硫化物等污染物排放的问题。拟开发的高炉渣干式粒化工艺能有效解决这些问题,是高炉渣处理利用的发展趋势。

关键词 高炉渣;处理;热量;干式粒化

国家“十一五”规划提出了节能减排的战略目标,建设资源节约型、环境友好型社会成为工业化、现代化发展战略的首要任务。作为国家建设的基础行业,我国钢铁行业自20 世纪90 年代以来快速发展。在现代钢铁产业中,高炉炼铁工序能耗约占钢铁联合企业总能耗的60%[1],是钢铁产业的能耗大户,其节能减排潜力巨大。而高炉渣作为钢铁行业产量最大的副产品,其处理不仅消耗大量能源,同时也排出大量有害物质。另一方面,每炼出1t 生铁大约产生250 ~300kg 的高炉渣[2],按照我国生铁年产量50000万t 计算,产渣量达12500 万t。普通高炉液态炉渣的温度约在1400℃, 热焓为1670 ~1880kJ /kg,约为炼铁工序能耗的4% ~ 10%[3],对高炉渣余热的有效利用,也是钢铁行业节能降耗的一种非常有效的措施。因此,对高炉渣的处理工艺研究非常必要。

高炉渣的主要成分是氧化钙、氧化镁、三氧化二铝、二氧化硅,属于硅酸盐质材料。在进行急冷处理过程中,熔态炉渣中的绝大部分物质还没形成稳定的化合物晶体,而是以无定形体或玻璃体的状态将没能释放的热能转化为化学能储存起来,从而具有潜在的化学活性,是优良的水泥掺和料。

1 我国高炉渣处理工艺现状

目前,我国在生产中应用的高炉渣处理工艺主要是水淬粒化工艺和干渣处理工艺。由于后者资源利用率低并且环境污染较严重,一般只在事故处理时使用。水淬粒化工艺,就是将熔融状态的高炉渣置于水中急速冷却限制其结晶,使其在热应力作用下粒化。水淬后得到沙粒状的粒化渣,绝大部分为非晶态。按脱水方式分为: ( 1)脱水槽法,亦即拉萨( RASA) 法; ( 2) 转鼓脱水法,包括因巴( INBA) 法和图拉( TYNA)法; ( 3) 渣池过滤法,亦即底滤( OCP) 法。

1. 1 拉萨法( RASA)

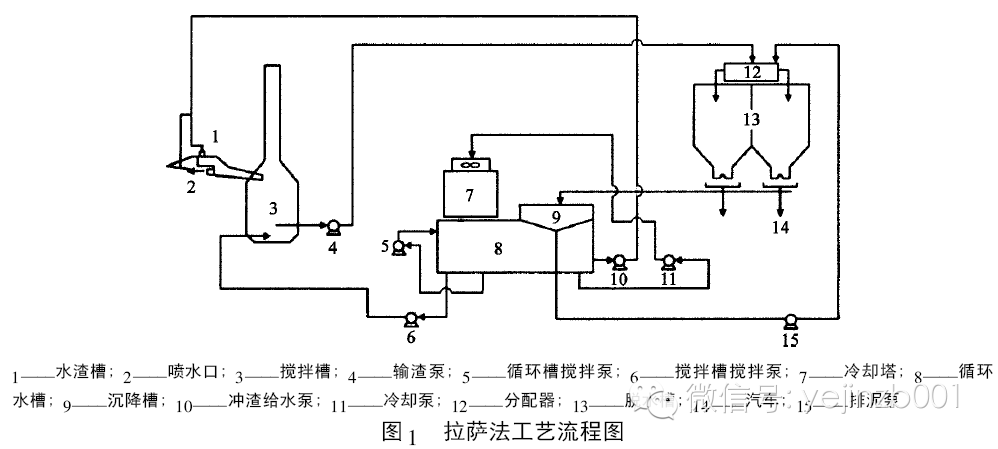

拉萨法水淬渣系统是由日本钢管公司与英国RASA 贸易公司共同研制成功的( 图1) ,1967年在日本福山钢铁厂1 号高炉( 2004m3) 上首次使用。我国上海宝钢首次从日本“拉萨商社”引进了这套工艺设备( 包括专利技术) 。其工艺流程是: 高炉渣由渣沟流入冲制箱,与压力水相遇进行水淬。水淬后的渣浆在粗粒分离槽内浓缩后由渣浆泵送至脱水槽,水渣脱水后外运。脱水槽出水流到沉淀池,沉淀池出水循环使用。该法优点是: 工艺布置灵活,炉渣粒化充分,成品渣含水量低,质量好,冲渣时产生的大量有害气体经过处理后排空,避免了有害气体污染车间环境。其缺点是设备复杂,耗电量大,渣泵及运输管道容易磨损等,现阶段很少有新高炉应用拉萨法处理高炉渣。

1. 2 因巴法( INBA)

因巴( INBA) 冲渣系统是由比利时ARBED集团开发的( 图2) ,第一套因巴装置于1980 年安装在比利时SIDMAR 厂B 高炉上。因巴冲渣系统在世界钢铁企业范围应用比较广泛,包括日本的川崎钢铁千叶6 号高炉( 4500m3 ) ,法国日产万吨生铁的敦刻尔克4 号高炉( 4580m3 ) ,国内的宝钢、武钢、马钢、鞍钢、本钢、太钢等很多钢铁企业都应用因巴工艺处理炉渣。其工艺流程是: 高炉渣由熔渣沟流入冲制箱,经过冲制箱的压力水冲成水渣进入水渣沟,然后经滚筒过滤器脱水排出。因巴法有热INBA、冷INBA 和环保型INBA之分。三种INBA 法的炉渣粒化、脱水的方法均相同,都是使用水淬粒化,采用转鼓脱水器脱水,不同之处主要在水系统。热INBA 只有粒化水,热INBA 粒化水直接循环; 冷INBA 粒化水系统设有冷却塔,粒化水冷却后再循环; 环保型INBA 水系统分粒化水和冷凝水两个系统,冷凝水系统主要用来吸收蒸汽、二氧化硫、硫化氢。环保型INBA 与冷、热INBA 比较,最大的优点是硫的散放量很低,它把硫的成分大都转移到循环水系统中。

1. 3 图拉法( TYNA)

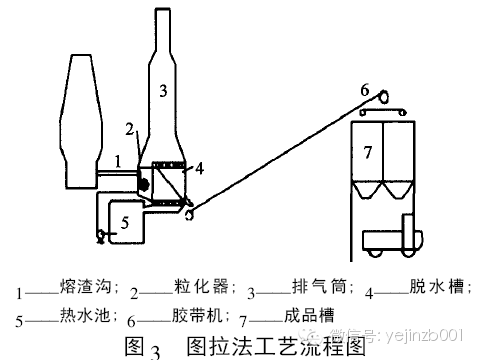

图拉法水渣处理技术是由俄罗斯国立冶金工厂设计院研制( 图3) ,在俄罗斯图拉冶金厂2000m3 高炉上首次使用。该装置自投入运行,到目前为止运行状况良好。该技术在我国首次使用是1997 年唐钢原1 号高炉易地大修为2560m3高炉时,对应高炉的3 个铁口,从俄罗斯引进了3 套粒化渣处理设备,于1998 年9 月26 日唐钢二炼铁厂2560m3 高炉建成投产时投入运行。图拉法渣处理工艺过程主要分为: 炉渣粒化、冷却; 水渣脱水; 水渣输送与外运; 冲渣水循环。该工艺设备简单,安全性高,耗水量小,运行费用低,可以处理含铁量小于40% 的熔渣,不需要设干渣坑,占地面积小。

1. 4 底滤法( OCP)

高炉熔渣在冲制箱内由多孔喷头喷出的高压水进行水淬,水淬渣流经粒化槽,然后进入沉渣池,沉渣池中的水渣由抓斗吊抓出堆放于渣场继续脱水( 图4) 。沉渣池内的水及悬浮物通过分配渠流入过滤池,过滤池内设有砾石过滤层,过滤后的水经集水管由泵加压后送入冷却塔冷却、循环使用,水量损失由新水补充。其特点是: 机械设备少,施工、操作、维修方便,循环水质好,水渣质量好,冲渣系统可实现100% 循环使用,没有外排污水,有利于环保。其缺点是占地面积大,系统投资也较大。

近期,中冶京诚工程技术有限公司发明了一种环保型底滤法高炉渣处理设备,该新型系统能够实现节能、减排、安全生产,彻底改变传统底滤法占地面积大的弊端,达到了降低建设、运行成本的目的。表1 表示的是上述几种高炉渣水淬处理方法的主要技术指标。

1. 5 当前高炉渣处理工艺存在的问题

目前我国钢铁工业生产中,高炉渣的处理几乎都是采用水淬法进行。但是应该认识到水淬法渣处理工艺也存在着一些缺点: ( 1) 水耗高。这对于水资源严重短缺的国家来说,问题尤为严重。( 2) 在水淬渣过程中产生大量的H2S 和SOx随蒸汽进入大气,造成环境污染。( 3) 没有回收炉渣显热。1450 ~ 1500℃的液态高炉渣极具余热利用价值,但在国内高炉渣余热回收率很低,仅为10%左右。( 4) 需干燥处理。高炉水渣含水率高达10% 以上,作为水泥原料时须干燥处理,仍要消耗一定的能源。

如上所述,水渣工艺不但浪费大量的新水资源,而且降低能源的使用效率,同时还带来了环境污染。我国是世界上第一钢铁大国,又是水资源和能源匮乏的国家,因此更迫切的需要新工艺来对高炉渣进行处理。

2 高炉渣处理的发展方向

2. 1 干式粒化工艺

干式粒化工艺是在不消耗新水的情况下,利用高炉渣与传热介质直接或间接接触进行高炉渣粒化和显热回收的工艺[4],几乎没有有害气体排出,是一种环境友好型、资源节约型的新式处理工艺。它的明显优势是有效回收了高炉渣的显热,节约了大量新水,而且得到的渣粒非晶相含量超过95%[5],能够作为制造水泥的优质原料。高炉渣的显热回收包括两个关键的操作: 一是高炉渣的粒化,另一个就是热量的回收。利用空气回收炉渣的热量,将热空气用作助燃空气,或通过余热锅炉以蒸汽的形式回收热量。在高炉渣热量回收的过程中,熔渣的粒化效果影响着热回收率。熔渣的粒化效果决定了渣粒与换热介质的换热效果,渣粒越小其换热时间越短,换热效果越好。

关于高炉渣干式处理方面的研究工作,攀钢研究院曾于20 世纪80 年代做过一些模拟试验,这项工作做了部分实验室的冷态模拟,但没有进一步深入研究。在国外,自20 世纪70 年代以来,前苏联、英国、瑞典、德国、日本、澳大利亚等国就有研究高温熔渣( 包括高炉渣、钢渣)干式粒化技术的记录,有的工艺还进行了工业试验,但是到目前为止还没有一种真正实现工业化。进行过工业试验的干式粒化方法有三种: 滚筒法、风淬法和离心粒化法。表2 是各种熔渣干式粒化技术的比较。

( 1) 滚筒( 转鼓) 法

日本住友金属20 世纪80 年代曾建立了采用滚筒法处理高炉渣,能力为40t /h 的试验工厂[6]。方法如下: 当渣流冲击到旋转着的单滚筒外表上时被破碎粒化,粒化渣再落到流化床上进行热交换,可以回收50% ~60% 的熔渣显热。它得到的产品是混凝土骨料。

( 2) 风淬法

风淬法处理高温熔渣在日本、德国、瑞典、韩国等国家均有研究。其中,日本在这一方面做的工作比较突出。新日铁、日本钢管、川崎制铁、神户制钢、住友金属和日新制钢6 家公司从1982 年开始在新日铁名古屋3 号高炉上进行了为期6 年的风淬法高炉渣干式粒化试验。试验流程为: 从高炉排出的1450℃液态高炉渣流入风洞内的粒化区域,在此高压高速的气流将熔渣吹散、微粒化。大部分渣粒与安在风洞内的分散板和内壁碰撞( 此时渣粒的温度已经降到1050℃)而落下,在渣粒下落的过程中从风洞的下部吹入的冷却空气使渣粒冷却到800℃ 并从风洞中排出。排出的粒化渣经热筛筛除大颗粒炉渣后,储存在高温漏斗内,然后在多段流动层内进行二次热交换,把粒化渣进一步冷却到150℃左右。NKK和三菱重工合作研究的钢渣风淬粒化工艺和俄罗斯乌拉尔钢铁研究院为查布罗什钢铁厂研制的钢渣风粒化和热能回收装置在整体思路上与新日铁的风淬高炉渣工艺类似。

( 3) 离心粒化法( 转杯或转碟法)

这项技术英国、日本、澳大利亚等国均有研究。英国的Keveaner Davy 公司在此技术上颇有建树。它使用可变速的转杯对渣液进行粒化。熔渣通过覆有耐火材料的流渣槽从渣沟流至转杯中心,在离心力作用下被冷却( 温降100 ~200℃) ,渣粒碰到粒化器内壁时已经足够硬,不会粘到壁上,这一点因水冷壁的存在得以加强( 温降约150℃) 。

离心粒化法曾经于20 世纪80 年代初期在英国钢铁公司Redcar 高炉上进行了为期数年的工业试验。我国东北大学对该工艺也进行了深入研究,分析了高炉熔渣的粒化机制,研究了转杯边缘线速度和熔渣温度对渣粒平均直径和质量分布的影响[7]。

上述水淬粒化工艺和干式粒化工艺,都是通过接触传热或辐射传热来回收熔渣显热的工艺,属于物理法。它的特点是能量转化次数多,熔渣所含高品质能量经过大量介质换热,回收到的是低温品质能量,并且温差越大,热损失就越大。为了从根本上解决这个问题,化学法回收熔渣热量的研究势在必行。

2. 2 化学法处理高炉渣

化学法是将高炉渣的热量作为化学反应的热源回收利用。Bisio 等研究将高炉渣显热转化为化学能以达到回收炉渣余热的目的[8]。甲烷( CH4) 和水蒸气( H2O) 的混合物在高炉渣高温热的作用下会生成一定的氢气( H2) 和一氧化碳( CO) 气体,通过此吸热反应将高炉渣的显热转移出来,化学反应式如下:

CH4( g) + H2O( g) = 3 H2( g ) + CO( g)

生成的气体进入下一反应器,在一定条件下氢气和一氧化碳气体反应生成甲烷和水蒸气,放出热量。高温甲烷和水蒸气的混合气体经热交换器冷却,重新返回循环使用,热交换出来的热量经处理后可供发电、高炉热风炉等使用。

日本学者也提出用液态渣的余热进行混合气体制氢的方法:

( 1) 甲烷和水蒸气制氢CH4( g) + H2O( g) = 3 H2( g ) + CO( g)

( 2) 沼气制氢CH4( g) + CO2( g) = 2 H2( g ) + 2CO( g)

根据热力学分析,化学法的热损失仅为物理法的15%[9]。

中国学者也提出一种基于离心粒化装置的煤气化炉[10]。煤的气化是吸热反应,利用高炉渣的显热来保证反应温度。该方案的煤粉气化率和煤粉残渣对于高炉渣利用的影响还需研究。

上述利用化学反应生产可燃气体以达到熔渣余热回收的方案,不但可以省去众多传统的余热回收设备,而且由于能量形式转换的次数少,炉渣显热的热损失小,同时转化产物能值高、用途广。从能源利用的角度来说,它的回收效率大大高于物理法。但是现阶段化学法都处于概念设计和理论探索阶段,离实际应用还很遥远,必须加紧研究。

3 结论

( 1) 目前我国高炉渣水淬的几种方法并没有改变粒化渣大量耗水的特点,而且浪费了大量的熔渣显热资源,硫化物等污染物排放现象依然很严重。

( 2) 高炉渣干式粒化工艺改变了高炉渣的传统处理方法,是炼铁生产技术的一项进步,所产生的直接效益为不消耗新水、无H2S 和SOx排放、炉渣显热回收、节省生产水泥时干燥水渣所需能耗,具有极为广阔的市场前景。

( 3) 从能源利用的角度讲,化学法回收炉渣显热损失小、效率高,比物理法有前途。但其工艺远未成熟,尚需大量研究。

参考文献

[1] 项钟庸,王筱留等. 高炉设计- 炼铁工艺设计理论与实践[M].北京: 冶金工业出版社,2007.

[2] 胡俊鸽. 国内外高炉炉渣综合利用技术的发展及对鞍钢的建议[J].鞍钢科技,2003,( 3) : 8 - 11.

[3] 周继承,张春霞,郦秀萍等. 中国炼铁工序能耗现状及节能技术回顾与展望[C].北京: 第七届中国钢铁年会: 170 -174.

[4] 戴晓天等. 高炉渣急冷干式粒化处理工艺分析[J].钢铁研究学报,2007,19 ( 5) : 14 - 19.

[5] Picking S J ,Hay N ,Roylance T F,et al.New Process for Dry Granulation and Heat Recovery From Blast - Furance Slag [J]. Ironmaking and Steelmak-__ing,1985,12 ( 1) : 14.

[6 ] Mayumi YOSHINAGA, Koichi FUJII, Tatsuhiko SHIGEMATSU,et al.Dry Granulation and Solidificationof Molten Blast Furnace Slag [J]. TransactionsISIJ,1982,22: 823 - 829.

[7] 刘军祥等. 高炉渣干法粒化试验研究[J].钢铁,2010,45 ( 2) : 95 - 98.

[8] Bisio G.Energy Recovery From Molten Slag and Exploitation of Recovered Energy [J]. Energy,1997,22: 400 - 550.

[9] Akiyama T,Oikawa K.Thermodynamics Analysis of Thermochemical Recovery of High Temperature Wastes[J]. ISIJ International,2000,40 ( 3) : 286.

[10] 刘宏雄. 利用高炉熔渣作热载体进行煤气化的探讨[J] . 节能,2004,( 6) : 41 - 43.

售前咨询专员

售前咨询专员